Hoe kabels worden gemaakt - Stap 6: Extrusie van de mantel

Bij het maken van kabels en draden telt elk klein detail. In het zesde deel van onze serie leer je hoe de mantel wordt vervaardigd en waarom deze belangrijk is.

Meeraderige kabels - al dan niet met vlechtwerk - hebben een mantel nodig. Dit is wat een kabel compleet maakt, omdat het de verschillende componenten zoals de aders, het vlechtwerk en de vulmaterialen bij elkaar houdt. Maar dit is niet het enige doel van de mantel. Een mantel beschermt kabels ook tegen mechanische belastingen zoals buigen en torsie en maakt ze bestand tegen hitte, kou, vuur, chemicaliën, water of olie.

Om aan de eisen van elke toepassing te voldoen, moet het juiste mantelmateriaal worden gekozen. Het aanbod aan materialen is breed: in haar productiefaciliteiten werkt HELUKABEL met meer dan 80 verschillende kunststoffen. De meest voorkomende zijn:

- Polyvinylchloride (PVC): Vaak geselecteerd vanwege zijn lage kosten en algehele weerstand tegen chemicaliën. De mechanische veerkracht is echter beperkt en niet altijd oliebestendig.

- Polyurethaan (PUR): Hoogwaardige kunststof bestand tegen slijtage, olie en chemicaliën, geschikt voor dynamische toepassingen.

- Thermoplastische elastomeren (TPE): resistente kunststoffen geschikt voor hoge mechanische belastingen en voor gebruik in vochtige en natte ruimtes.

De wanddikte van de mantel kan tussen 0,2 en 5 millimeter zijn, maar meestal tussen 0,8 en 1,2 millimeter. De dunste omhulde kabels van HELUKABEL hebben een diameter van slechts 2,4 millimeter, terwijl de dikste een opmerkelijke diameter van 78 millimeter bereiken.

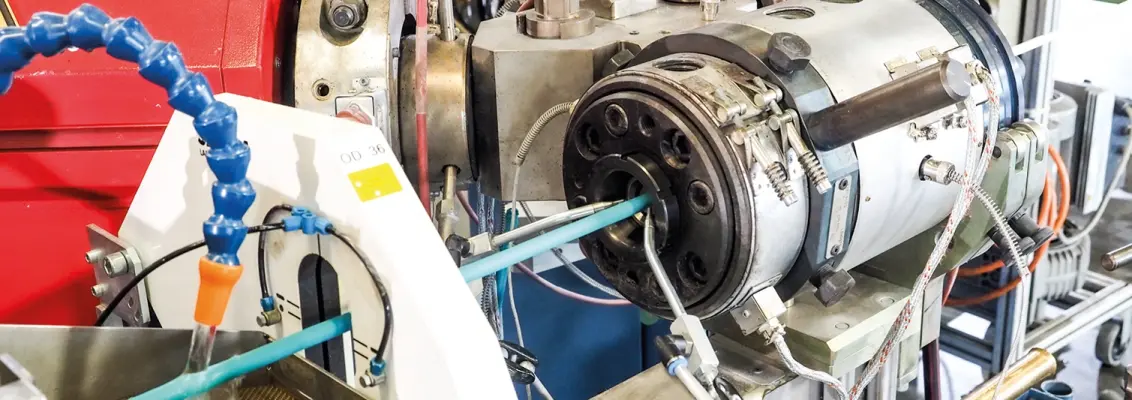

Net als bij het aderisolatieproces wordt de mantel aangebracht met een extruder. Deze bestaat uit een doseerunit voor het kunststofgranulaat, een schroef die het materiaal transporteert en verwarmt, en een cilinder met een sproeikop die de stroperige kunststof gelijkmatig op de passerende kabel aanbrengt. Daarna loopt de kabel door een waterbad waar de mantel afkoelt en uithardt. De ommantelde kabel wordt gecontroleerd met lasercamera's en hoogspanningstesters en uiteindelijk opgewikkeld voordat deze de laatste stap in de productie bereikt: etikettering.

Vraag het de expert

Meneer Sefünc, wat is het verschil tussen de aderisolatie en de mantel?

Heel eenvoudig: de aderisolatie heeft tot taak de afzonderlijke elementen in meeraderige kabels galvanisch van elkaar te scheiden. Het wordt daarom op elke ader afzonderlijk aangebracht en beïnvloedt de elektrische eigenschappen van een kabel zoals de diëlektrische sterkte. De mantel beschermt echter de binnenste delen van een kabel tegen schadelijke omgevingsinvloeden en tegen mechanische belasting. Het heeft geen elektrische functie. Het fabricageproces is echter hetzelfde: in beide zit een dun laagje plastic dat met een extruder wordt aangebracht.

Met welke factoren moet rekening worden gehouden tijdens het extrusieproces van de mantel?

Er zijn veel parameters waarmee rekening moet worden gehouden: bijvoorbeeld de diameter van de kabel zelf. Hoe dikker de kabel, hoe sterker de mantel moet zijn om alle belastingen te weerstaan. Bovendien moet de wanddikte zo uniform en concentrisch mogelijk zijn om een harmonieuze werking en machinale verwerkbaarheid van de kabel te garanderen, bijvoorbeeld bij het strippen.

Hoe krijgen kabels eigenlijk hun individuele kleur?

Het kleurconcentraat in de gewenste tint wordt in de doseereenheid van de extruder aan het kunststofgranulaat toegevoegd. In de schroef wordt onder invloed van warmte een homogene en stroperige massa gevormd, vergelijkbaar met honing. Dit wordt aangebracht met behulp van een spuitkop zodat de kabel in de juiste kleur uit de machine komt. Vrijwel alle denkbare RAL-tinten zijn mogelijk. Voor sommige materialen moeten speciale kleurbatches worden geproduceerd.